I TOUCH SCREEN

Il funzionamento degli schermi touch screen

Sono sempre più numerosi i dispositivi elettronici di uso comune, presenti sul mercato che offrono la possibilità di essere utilizzati attraverso interfacce intuitive ed accattivanti. In questo contesto, la tecnologia “touch screen” compare senz’altro come una delle più diffuse, importanti ed apprezzate: telefoni cellulari, eletrodimestici, pc e sportelli bancomat sono solo alcuni dei sistemi con cui quotidianamente l’uomo si intefaccia attraverso uno schermo sensibile al tocco.

Le modalità di funzionamento delle tecnologie su cui si basa il concetto dei touch screen sono svariate: tipicamente si impiegano grandezze elettriche, la cui variazione di intensità fornisce informazioni utili al sistema di controllo per identificare la posizione del tocco.

Componenti di un sistema touch screen

Un dispositivo touch screen è costituito da tre componenti base:

- un gruppo schermo-sensore,

- un controller

- un driver software.

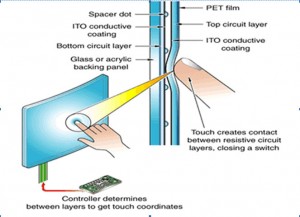

- Il sensore di un dispositivo touch screen è, solitamente, un pannello di vetro trasparente, la cui superficie è sensibile al tocco, che viene posto a ricoprire l’area del monitor preposta alla visualizzazione. Il principio generale di funzionamento del pannello è comunque esprimibile come segue: al momento del contatto fra il pannello sensibile e il dito, viene modificato, e univocamente determinato, il valore di un’opportuna grandezza originata dal pannello stesso. La variazione così generata è utilizzata come segnale per la localizzazione della zona di tocco.

- Il controller è una scheda elettronica che ha il compito di far dialogare lo schermo tattile con il computer: essa riceve le informazioni che il sensore genera nel momento in cui viene toccato e le traduce in opportune comunicazioni per il PC.

- Il driver è il software che permette al dispositivo touch screen e al computer di lavorare insieme. Esso, infatti, “spiega” al sistema operativo come interpretare i segnali inviati dal controller nel momento del tocco. Touch screen resistivi.

Touch screen capacitivi

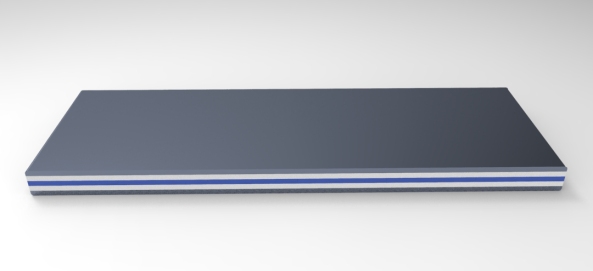

I dispositivi touch screen più noti e maggiormente diffusi, a causa della loro versatilità, facilità di realizzazione, versatilità ed economicità, sono quelli a funzionamento resistivo. Questo tipo di tecnologia racchiude numerose varianti realizzative le quali presentano, comunque, un certo numero di caratteristiche comuni. L’architettura, per esempio, si può identificare per tutte le tipologie come segue: lo schermo è composto da due pannelli, rivestiti e da una sottile patina conduttrice. I due rivestimenti conduttivi, separati da una sottile intercapedine di aria e da punti separatori, in configurazione di riposo non vengono a contatto fra loro, garantendo un isolamento elettrico fra gli stessi. Durante il funzionamento viene applicata, in maniera opportuna, una differenza di potenziale fra i due strati e, poiché la superficie rivolta verso l’utente dello strato più esterno è flessibile, il tocco dell’utilizzatore fa sì che i due pannelli vengano a contatto in un punto. Ciò si traduce nella chiusura di un circuito elettrico i cui dati caratteristici permettono di effettuare la misurazione.

Al momento del contatto fra le membrane si realizza un circuito caratterizzato da valori di grandezze elettriche univoci, diversi cioè per ogni punto dello schermo. L’interfaccia elettronica raccoglie un primo valore analogico di tensione, proporzionale alla coordinata orizzontale, e successivamente un secondo, proporzionale a quella verticale. Dall’analisi dei valori rilevati si può risalire univocamente alla posizione dell’area dello schermo che è stata premuta.

L’attivazione dello schermo avviene mediante pressione sul dispositivo, ciò consente di utilizzare i touch screen resistivi a mani nude, se si indossano guanti o tramite penne o qualsiasi altro oggetto capace di imprimere forza sul display.

Touch screen capacitivi

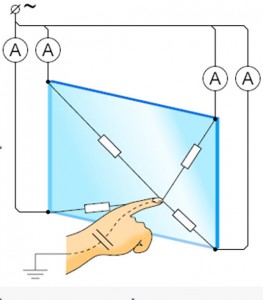

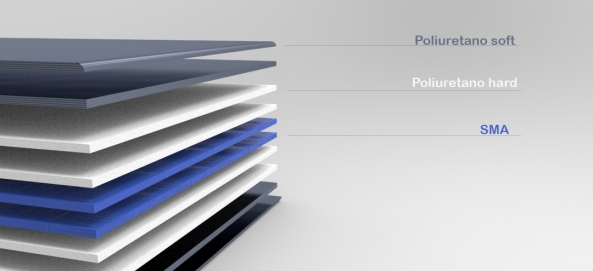

A differenza dei pannelli basati su tecnologia resistiva, la tecnologia capacitiva è priva di parti in movimento, caratteristica che la rende costruttivamente più affidabile. Inoltre, mentre il rilevamento del tocco basato su tecnologia resistiva necessita di due rivestimenti conduttivi, i pannelli capacitivi utilizzano un solo strato conduttivo, protetto da una sottilissima copertura di vetro.

Il principio di funzionamento è il seguente: ai quattro angoli della lamina di ossido conduttivo viene applicata una tensione opportuna, così da generare un campo elettrico uniforme sulla superficie stessa. La tecnologia capacitiva consente di rilevare la posizione in cui è stato toccato uno schermo tattile monitorando i valori di capacità elettrica (o capacitanza) che si registrano al variare della distanza relativa fra due parti conduttive. L’avvicinamento del dito allo schermo, infatti, altera il valore del campo elettrico: il dito dell’utilizzatore costituisce l’armatura di un condensatore, connessa a terra, lo strato conduttivo l’altra armatura, mentre lo strato di vetro funziona da dielettrico. Questa configurazione consente il passaggio di una piccola quantità di corrente, il cui effetto si manifesta nei circuiti agli angoli del substrato sotto forma di oscillazioni dei valori di frequenza ed è percepito dall’elettronica di controllo.

Il dispositivo funziona a mani nude o tramite penne apposite, ma non può essere attivato tramite oggetti elettrostaticamente scarichi (come penne o tessere di plastica) né indossando guanti.

Differenze

Visibilità in ambienti interni

- Resistivo: ottima

- Capacitivo: ottima

Visibilità in ambienti esterni

- Resistivo: povera, lo strato extra riflette troppo la luce ambientale

- Capacitivo: ottima

Sensibilità al tocco

- Resistivo: la pressione di cui abbiamo bisogno per effettuare il contatto con lo schermo, può essere effettuata con le dita (anche coi guanti), unghie, pennini, etc..

- Capacitivo: anche il minimo contatto delle vostra dita ricche di elettroni con il display è sufficiente per attivare la capacità di rilevamento. Non funziona con oggetti inanimati, unghie o guanti. Il riconoscimento della scrittura manuale è quindi problematica.

Costo

- Resistivo: economico da utilizzare nel design di un cellulare

- Capacitivo: decisamente più costoso di schermi resistivi.

Robustezza

- Resistivo: La natura stessa degli schermi resistivi denota che il loro strato superiore è morbido, soffice abbastanza per premere verso il basso. Questo rende vulnerabile lo schermo a graffi e altri danni minori. Uno schermo resistivo richiede frequenti calibrazioni. Tuttavia, uno strato resistivo sullo schermo di plastica fa in modo che questi dispositivi, già robusti, non si rompano con una caduta.

- Capacitivo: Essendo di vetro può essere utilizzato come strato esterno. Anche se non invulnerabile (e certamente inclini a rottura agli impatti più forti), il vetro è più resistente a graffi e imperfezioni.