1

Gli esseri umani sono una specie altamente dipendente dal senso della vista ed usano gli occhi costantemente per valutare il mondo circostante. La luce è una forma di energia elettromagnetica che entra nei nostri occhi ed agisce sui fotorecettori posti sulla retina. Questo dà l’avvio a processi attraverso i quali vengono generati impulsi neurali che attraversano i percorsi e le reti di quelle parti del cervello dedicate alla visione, o cervello visivo. La luce che colpisce l’occhio è messa a fuoco dal cristallino sulla retina. I suoi recettori rilevano l’energia luminosa e, attraverso un processo di trasduzione, generano i potenziali d’azione che viaggiano poi lungo il nervo ottico.

La superficie sensibile dell’occhio e’ costituita dai fotorecettori (i bastoncelli ed i coni), il cui compito è quello di trasformare in impulsi elettrici le informazioni ricevute dalle reazioni fotochimiche. Quando la luce colpisce la retina, passa circa un decimo di secondo, prima che il cervello traduca il segnale percepito in informazione visiva del mondo circostante. Il nostro inconscio cognitivo sulla base dell’esperienza, “scommette” che le cose stiano in un certo modo e quindi aggira l’incertezza facendoci cadere nella trappola delle illusioni ottiche. Il ricercatore M. Changizi del Rensselaer Polytechnic Institute di New York sostiene che il nostro sistema visivo si è evoluto per compensare questi ritardi neurali, generando delle immagini di ciò che accadrà nella prossima frazione di secondo. Questa innata “veggenza futura” che possediamo è, oltre che fonte di illusioni ottiche, il modo di vedere il presente in cui viviamo. Possiamo permetterci di afferrare una palla al volo senza prenderla sul faccione!

ILLUSIONI OTTICHE GEOMETRICHE

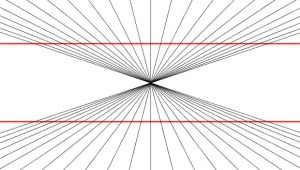

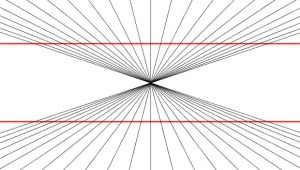

La teoria della lungimiranza può spiegare molte illusioni visive comuni come le illusioni ottiche geometriche: le illusioni di Hering in cui due linee orizzontali sono parallele, ma appaiono convesse al centro; Sebbene la figura sia statica si percepisce una falsa curvatura.

ILLUSIONE DI HERING

ILLUSIONE DI HERING

Le illusioni ottiche funzionano come dei giudizi intuitivi, quei giudizi approssimativi che applichiamo nella vita di tutti i giorni. In ogni situazione in cui ci troviamo a confrontarci con un’informazione insufficiente, ci manchi la voglia o il tempo per ragionarci su, “scommettiamo” che le cose stiano in un certo modo.

La griglia di Hermann è un’illusione ottica descritta da Ludimar Hermann nel 1870 dopo avere letto Sound di John Tyndall. La griglia è costituita da un reticolo di linee bianche spesse su sfondo nero. All’intersezione tra le linee bianche appaiono delle aree grigie che in realtà non esistono. Il fenomeno può essere spiegato con un meccanismo neurologico detto inibizione laterale. L’intensità di un punto percepita dallocchio non è semplicemente quella percepita da un singolo neurone, ma è il risultato dell’interazione di un gruppo di recettori che costituiscono il campo recettivo. Il centro del centro recettivo ha valore eccitatorio sul segnale nervoso prodotto, mentre i recettori circostanti hanno attività inibitoria. Poiché nella griglia di Hermann il punto di incrocio tra due linee è circondato da un’intensità luminosa totale maggiore, rispetto agli altri punti delle linee, ciò comporta un maggiore effetto inibitorio dovuto ai recettori periferici e l’area appare più scura.

GRIGLIA DI HERMANN

GRIGLIA DI HERMANN

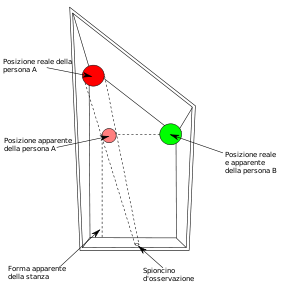

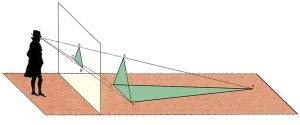

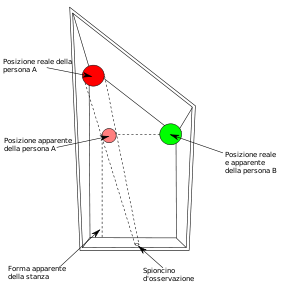

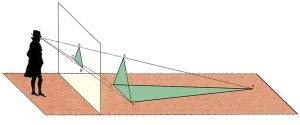

La stanza di Ames è una camera dalla forma distorta in modo tale da creare un’illusione ottica di alterazione della prospettiva. Ideata nel 1946 dal Dottor Ames, oftalmologo, la stanza appare a base rettangolare. In realtà, è costruita su base trapezoidale, con soffitto inclinato e pareti divergenti. Proprio per la sua conformazione, l’effetto finale fa si che, osservando una persona camminare da un angolo all’ altro della stanza, questa sembrerà ingrandirsi o rimpicciolirsi ad ogni passo.

CAMERA DI AMES

CAMERA DI AMES

CAMERA DI AMES – DISEGNO

CAMERA DI AMES – DISEGNO

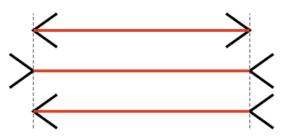

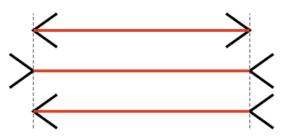

La figura di Müller-Lyer è un’illusione visiva che consiste nella differente percezione della lunghezza delle linee, o segmenti. La percezione che si può avere è di osservare una linea e giudicarla più lunga o più corta a seconda che essa termini con la presenza di due segmenti inclinati a circa +/-45° o +/-135°, formanti un angolo acuto (tipo di configurazione “in”) oppure ottuso (tipo di configurazione “out”). Questa è un’illusione di lunghezza e a seconda del tipo e della grandezza delle parti terminali presenti la linea percepita quantitativamente più corta o più lunga. La configurazione con due terminali è un tipo d’illusione di grandezza rispettivamente in espansione o in compressione, a seconda che siano presenti angoli ottusi o acuti. Essendo questa illusione simmetrica e bilaterale, nella divisione a metà del segmento non potranno essere commessi errori. Esistono anche illusioni che sfruttano lo stesso principio ma unilateralmente, nelle quali solo in un lato della linea è presente il terminale che crea l’effetto illusorio. In questo caso l’illusione non è più simmetrica e la divisione a metà della linea segue l’effetto illusorio cioè: spostamento opposto rispetto ai terminali per angoli acuti e spostamento verso il terminale illusorio per angoli ottusi. L’illusione che risulta dalla sovrapposizione di due illusioni di Müller-Lyer, una in compressione ed una in espansione viene definita come illusione di Brentano. In essa la presenza dei due tipi d’illusione contemporaneamente nella figura causa lo spostamento percettivo della metà della linea.

ILLUSIONE DI MULLER-LYER

ILLUSIONE DI MULLER-LYER

ILLUSIONI OTTICHE PROSPETTICHE

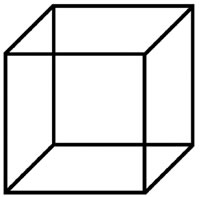

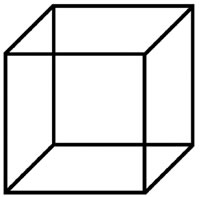

Per rappresentare le immagini tridimensionali su una superficie piatta si utilizzano tecniche dI proiezione prospettica. In alcune situazioni però la rappresentazione è ambigua, ed il cervello umano tende a costruire la rappresentazione ritenuta più normale, oppure rimane incerto tra due possibili situazioni, come nel cubo di Necker. Si hanno i paradossi prospettici.

Il cubo di Necker è una rappresentazione bidimensionale ambigua. Si tratta di una struttura a linee che corrisponde a una proiezione isometrica di un cubo. Gli incroci tra due linee non evidenziano quale linea si trovi sopra l’altra e quale sotto. L’effetto è interessante perché ogni parte della figura è ambigua per sé stessa e il sistema percettivo umano dà un’interpretazione delle parti tale da rendere l’intera figura congruente. Il cubo di Necker è a volte usato per testare i modelli informatici della visione umana, per comprendere se è in grado di dare un’interpretazione congruente dell’immagine allo stesso modo dell’uomo.

CUBO DI NECKER

CUBO DI NECKER

ILLUSIONI OTTICHE PERCETTIVE

Illusioni percettive: ciò che deriva dagli organi di senso non corrisponde a ciò che la nostra mente vede.

TEORIA GESTALT O PSICOLOGIA DELLA FORMA

La psicologia della Gestalt rifiuta di suddividere l’esperienza umana nelle sue componenti elementari e tende a considerare l’interezza più che le singole componenti. Quello che noi sentiamo è il risultato di una precisa organizzazione. I medesimi principi di organizzazione guidano anche i nostri processi di pensiero. Quindi la percezione non è preceduta dalla sensazione ma è piuttosto un processo immediato, non influenzato dalle passate esperienze e deriva da una combinazione organizzata delle diverse componenti di uno stimolo. I principali fattori che determinano il raggruppamento percettivo, e la composizione di elementi in interi, che rappresentano i principi alla base della teoria della Gestalt si raggruppano in:

IL RAPPORTO TRA FIGURA E SFONDO

CHIUSURA

CONTINUAZIONE

PROSSIMITA’

SOMIGLIANZA

COMUNE DESTINO

PARALLELISMO

REGIONE COMUNE

SIMMETRIA

ESEMPI APPLICAZIONE PRINCIPIO RAPPORTO FIGURA SFONDO

Principi gestaltisti

CHIUSURA – Le parti mancanti di un oggetto tendono ad essere completate.

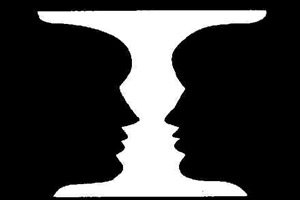

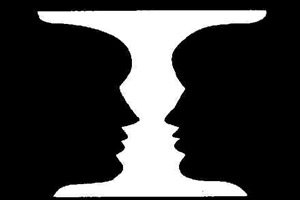

ORGANIZZAZIONE FIGURA-SFONDO

•La figura ha forma, mentre lo sfondo è amorfo.

•La figura è dotata di colore oggettuale, non penetrabile, mentre lo sfondo sembra una

non-cosa, è penetrabile.

•La figura è localizzabile in profondità, lo sfondo è collocato a distanza indefinita

•La figura ha risalto e colpisce l’attenzione

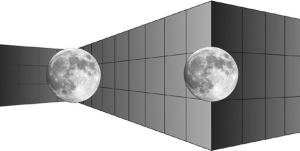

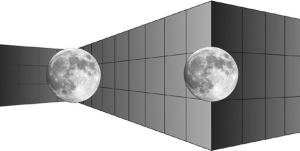

Un esempio di illusione percettiva, per esempio, riguarda le dimensioni della luna. In base alla posizione, le dimensioni sembrano cambiare. Ad esempio se è vicina alla linea dell’orizzonte sembra piccola, invece man mano che si avvicina a noi sembra ingrandirsi notte dopo notte.

ILLUSIONI DI COLORE E CONTRASTO

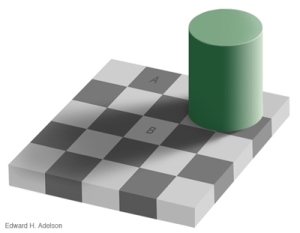

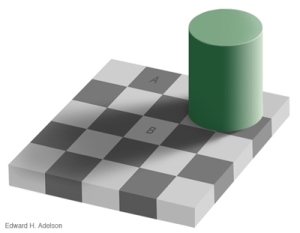

Le illusioni di colore e di contrasto sono giochi di contrasto tra i colori di una figura, che solitamente ingannano l’osservatore, poichè nonostante i due colori siano identici, nel contesto, appaiono diversi.

SCACCHIERA DI ADELSON

SCACCHIERA DI ADELSON

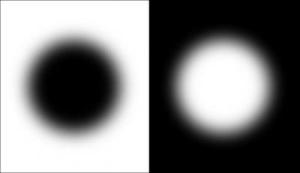

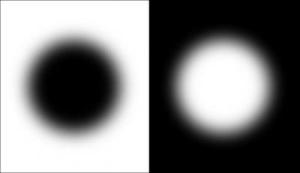

ILLUSIONI OTTICHE DI IRRADIAZIONE

Uno studio ha individuato nella nostra rete neuronale la ragione per cui guardiamo in maniera differente qualcosa di chiaro o qualcosa di scuro: sostanzialmente, sono state rilevate delle differenze all’interno dei canali che collegano la retina al talamo – che per intenderci portano lo stimolo visivo dall’occhio al cervello – e tali differenze sarebbero responsabili della percezione non identica degli stimoli luminosi o non luminosi. Nell’analizzare le reazioni delle cellule del sistema visivo a input di diversa entità luminosa, i ricercatori hanno riscontrato come lo stimolo scuro porti l’occhio a concentrarsi e a registrare con maggiore precisione, con una risoluzione più alta diremmo, i dettagli di quanto guardato. Viceversa, uno stimolo luminoso tende a produrre una risposta “esagerata” che confonde, facendo così apparire l’oggetto più grande.

ILLUSIONI OTTICHE ANAMORFICHE

L’anamorfismo è un effetto di illusione ottica per cui un’immagine viene proiettata sul piano in modo distorto, rendendo il soggetto originale riconoscibile solamente guardando l’immagine da una posizione precisa (anamorfosi: dal greco ἀναμόρϕωσις, composto di ana– e mórfosis= forma ricostruita).

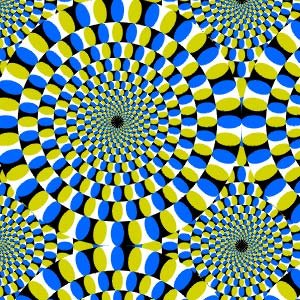

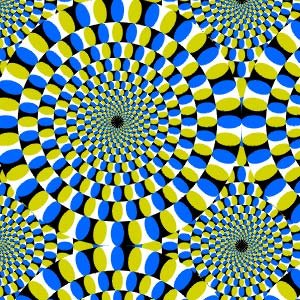

ILLUSIONI OTTICHE DI MOVIMENTO

In queste illusioni si percepisce un movimento di alcuni elementi dell’immagine che ovviamente, essendo stampati su un foglio di carta sono necessariamente immobili.

ROTOSERPENTONE

ROTOSERPENTONE

L’op art sfrutta accostamenti di forme e colori per ingannare l’occhio e il cervello e dare vita a immagini davvero spettacolari e ipnotiche. I principi che regolano questo tipo d’illusione ottica fanno leva sulla fisiologia dell’occhio e sui meccanismi cerebrali che regolano la visione. Un gruppo di scienziati, in seguito ad una serie di esperimenti, sono giunti alla conclusione che la sensazione di movimento è creata da una sorta di micro movimenti oculari.