Introduzione

Gli agenti atmosferici nel loro complesso, come temperatura, umidità, irradiamento solare, gas presenti nell’aria, riescono ad aggredire l’integrità dei materiali.

Da qui deriva la necessità di proteggerli da queste aggressioni, e quando possibile, ed economicamente conveniente, anche la necessità di rendere questa protezione appagante dal punto di vista estetico.

Ma non solo, spesso le caratteristiche di alcuni di questi trattamenti sono finalizzate a scopi funzionali e prestazionali differenti, specialmente in campo strumentale elettronico e medicale.

Trattamenti di protezione e/o finitura su materiali metallici

La maggior parte dei trattamenti che si rivolge a materiali di tipo acciaioso, appartenenti cioè alle leghe ferro/carbonio.

1 I trattamenti di protezione e/o finitura praticati con riporto – trasferimento di metalli nobili e/o pregiati su acciaio.

Possiamo ulteriormente suddividere questa prima categoria in sottogruppi, a seconda dello scopo

specifico del trattamento:

1.1 Trattamenti di sola protezione, per la maggior parte eseguiti con processi di galvanotecnica.

Galvanotecnica processo mediante il quale si applica la galvanostegia.

Galvanostegia = Rivestimento di oggetti metallici con uno strato di altro metallo (doratura – argentatura, nichelatura), eseguito allo scopo di migliorare le qualità estetiche e la resistenza alla corrosione; l’oggetto viene fatto funzionare da catodo (-), l’anodo (+) della cella elettrolitica è il metallo ricoprente e la soluzione contiene un sale dello stesso metallo.

Zincatura a caldo, per immersione in zinco fuso (lo zinco fonde a ~650°c)

Zincatura a freddo

Profilati e tubi per carpenteria pesante, griglie presaldate, cancellate, particolari di medie/grosse dimensioni che richiedano una grossa capacità di protezione.

Nichelatura

Bulloneria e viteria tecnica, organi meccanici soggetti ad usura, alberi a gomito-bielle-supporti ecc..

Cadmiatura

Bulloneria e viteria tecnica, organi meccanici sollecitati ad usura per sfregamento, organi di macchine operanti in ambienti umidi ecc.

1.2 Trattamenti di protezione e finitura

Nichelatura bianca e nera

Cadmiatura lucida

Cromatura lucida o mat (meno utilizzata)

Estremamente in uso in passato in campo automobilistico per finiture esterne.

Attualmente molto in uso su moto di media/grossa cilindrata – rubinetteria (specialmente in ottone)

Una buona cromatura su materiali acciaiosi è normalmente preceduta da una ramatura, seguita poi da una nichelatura.

Argentatura

Oltre che in gioielleria, utilizzata in articoli casalinghi e praticata su supporti in acciaio inox

(posaterie, vassoi, caraffe, coppe ecc).

Doratura

Sopratutto utilizzata in gioielleria, viene spesso sovrapposta a supporti in argento.

1.3 Trattamenti di protezione e finitura per miglioramento di performance tecniche evolutive

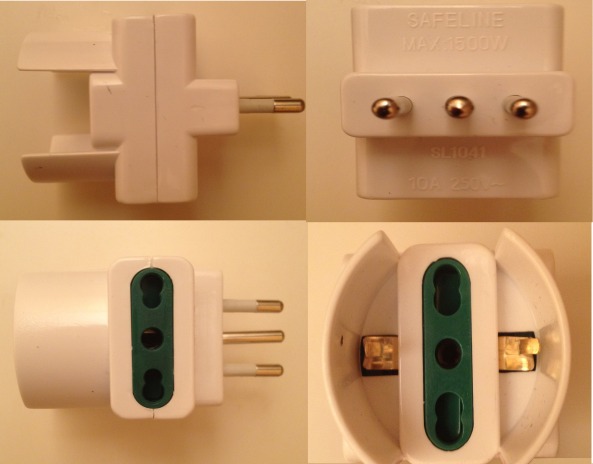

Come la conduttività elettrica, la resistenza chimica, l’inossidabilità, le capacità anallergiche.

Questi trattamenti possono essere eseguiti per galvanotecnica, per fusione, per stratificazione di film, rivestimenti sotto vuoto, serigrafie, e si rivolgono a settori industriali come l’elettronica, il campo elettromedicale, la strumentazione chirurgica.

I supporti su cui questi trattamenti vengono eseguiti, spesso non sono solo più metallici, ma possono essere materiali diversi come: silicio (es. microprocessori), compositi stratificati (es. circuiti elettronici), fogli in materiali plastici (es. analiti chimici), ceramica (es. circuiti elettronici sensoristica automotive).

-Eseguibile per fusione abbiamo:

Stagnatura applicata per il rivestimento di fili e cavi in rame

Nella circuiteria elettronica per l’ancoraggio dei componenti.

-Eseguibili per galvanotecnica, ma anche per deposito di film, per rivestimenti sotto vuoto, processi serigrafici abbiamo:

Ramatura

Applicata a circuiteria elettronica e come supporto conduttivo per successivi depositi di metalli pregiati.

Argentatura

Per elettronica, per assemblaggio di microcip, per settore dei connettori e per sensoristica chimica.

Doratura

Per costruzione di microcircuiti e per microconnettori, per connettori ad alte prestazioni, per rivestimenti protettivi nell’industria spaziale.

Platinatura

In medicina chirurgica per strumentazioni anallergiche; nella sensoristica chimica ecc..

1.4 Trattamenti di sola finitura (Eseguiti per galvanotecnica)

Ottonatura lucida

Utilizzata nel settore maniglieria, rubinetteria e a scopo decorativo in articoli casalinghi

Bronzatura

Utilizzata nel settore funerario, e nel settore maniglieria.

2 I trattamenti di protezione ed in alcuni casi di finitura eseguiti conprocessi chimici

Anche in questo caso è conveniente suddividere questa categoria secondo il supporto sul quale il trattamento viene eseguito.

2.1 Trattamenti di sola protezione eseguiti su metalli acciaiosi (leghe Ferro/Carbonio).

Nitrurazione

Trattamento a caldo degli acciai con ammoniaca gassosa per indurirne la

superficie, utilizzata nel settore automotive come pretrattamento alla verniciatura.

Fosfatazione

Formazione per attacco chimico di un rivestimento protettivo realizzata immersione in un bagno di fosfato di zinco o di manganese.

Utilizzata nel settore automotive come pretrattamento alla verniciatura.

Brunitura

Eseguita mediante aggressivi chimici; rende le superfici bruno scuro, dalla corrosione.

Eseguita essenzialmente in bulloneria – e nel settore delle armi sportive.

2.2 Trattamenti di protezione e finitura eseguiti su alluminio

L’alluminio è un materiale che esposto agli agenti atmosferici crea superficialmente una patina di ossido che finisce col proteggere i sottostanti strati di materiale dagli stessi agenti ossidanti.

Anodizzazione o Ossidazione anodica.

Reazione chimica durante la quale un elemento A (per es. alluminio) perde elettroni (si ossida ed aumenta il proprio stato di ossidazione) mentre contemporaneamente un elemento B (sali minerali) acquista elettroni (si riduce e diminuisce il proprio stato di ossidazione).

L’ossidazione anodica sfrutta artificialmente questa caratteristica, che essendo attivata attraverso un processo chimico, ci consente anche di aggiungere il colore e quindi l’aspetto superficiale.

L’ossidazione anodica può essere lucida o mat (opaca)

I colori a disposizione sono: alluminio naturale champagne-similoro-bronzo-canna di fucile (bruno/pavonado)-verde-rosso-viola-nero.

2.3 Trattamenti di sola finitura eseguiti su acciaio inox

Ad imitazione della ossidazione anodica, è possibile colorare alcune leghe di acciaio inox.

In questo caso naturalmente i colori sono una componente solamente estetica e essa può essere eseguita in bagno totale o per parzializzazione con serigrafie di protezione.

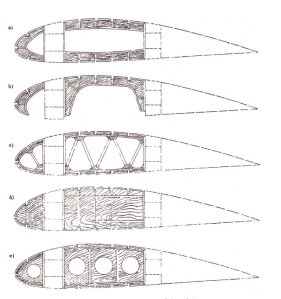

3 I trattamenti di finitura superficiale che utilizzano sistemi meccanici divario tipo per essere eseguiti

Anche gli scopi di questi trattamenti sono diversi ed in alcuni casi possono essere effettuati anche su

materiali non metallici, come per esempio vetro, ceramica. Divideremo quindi questa categoria in due gruppi di trattamenti.

3.1 Trattamenti di finitura non utilizzati per scopi estetici

Burattatura

Può essere eseguita a secco od a umido, si usano generalmente abrasivi di forme diverse (tetraedri, cubi, sferoidi) e di dimensioni diverse, proporzionate alle dimensioni dei pezzi da trattare.

Si esegue generalmente su pezzi provenienti da fusione o da lavorazioni su macchine automatiche e serve ad eliminare bave di lavorazione, ammorbidire gli spigoli, sgrassare ed eliminare impurità superficiali.

L’aspetto dei pezzi trattati è opaco e privo di geometrie superficiali.

Sabbiatura

Viene eseguita a secco con sabbie di diversa granulometria.

La si utilizza sia su materiali metallici sia su materiali diversi, come vetro, ceramica, materiali lapidei (marmi pietre).

Per i materiali metallici viene eseguita con scopi simili alla burattatura.

Per gli altri materiali questo trattamento viene utilizzato come trattamento di finitura conscopi estetici.

Le superfici dei pezzi trattati hanno un aspetto opaco polveroso con geometria omogenea.

3.2. Trattamenti di finitura con scopi estetici

Pallinatura

Simile alla sabbiatura, utilizza microsfere di materiali duri.

Viene eseguita esclusivamente su materiali metallici ed è molto utilizzata su preziosi.

Le superfici dei pezzi trattati hanno un aspetto opaco lucido con geometria.

metalli omogenea.

Lucidatura

Viene eseguita generalmente attraverso due o più passaggi di spazzolatura.

Le spazzole sono generalmente dischi in panno su cui vengono spalmati abrasivi estremamente fini amalgamati con paste denso/cremose.

Viene eseguita principalmente su alluminio (illuminotecnica), ottone (accessori per mobili, maniglie), acciaio inox (casalinghi), metalli preziosi(gioielleria).

Brillantatura

Si esegue generalmente su alluminio in lastra (usando leghe molto pure) previa anodizzazione.

L’aspetto è specchiante e l’utilizzo principale è nel campo illuminotecnico.

E’ possibile anche ottenere una brillantatura su particolari eseguiti con la lega Paraluman, che assume un aspetto simile alla cromatura (è necessario proteggere questo trattamento con vernici trasparenti).

4 La verniciatura

Per importanza d’uso ed applicativa è sicuramente il trattamento di finitura più diffuso ed esteso ai più svariati tipi di supporto, dai materiali metallici sino ai materiali inerti (muri/pareti), considerando però che per ogni materiale esistono una o più tipologie di prodotto verniciante e di modalità di impiego assai differenziate.

Partendo da questa considerazione, analizzeremo la verniciatura classificandola per tipologia di supporto:

La verniciatura su metalli ferrosi

E’ essenzialmente un trattamento di finitura estetica, che deve essere sempre preceduto da un trattamento di protezione, che può essere chimico o che, previa pulitura e sgrassatura, può essere eseguito con i wash-primer (vernici chimicamente antiossidanti)

Vernici a polvere oggi tra le più diffuse, sono costituite da pigmenti (prevalentemente di origine poliuretanica) polverosi in grado di ricevere una carica elettrica (negativa) dal sistema di spruzzatura che funziona da anodo, mentre il metallo viene attivato elettricamente come catodo (positiva).

Economicamente valide per la possibilità di recupero dei pigmenti non utilizzati. Richiedono un trattamento termico (~120°C) per permettere la polimerizzazione dei pigmenti che formeranno una pellicola continua.

Possono avere aspetto lucido (senza raggiungere la brillantezza delle vernici liquide) od opaco (satinato, goffrato, buccia d’arancio).

Vernici liquide che possono raggiungere granulometrie estremamente fini, hanno pigmenti che sono sospesi in un liquido di trasporto, che può essere a base di solventi (oggi sempremeno utilizzati per problemi di inquinamento) o comunque sostanze facilmente volatili ed ultimamente anche acqua.

In alcuni casi, anche queste possono avere cariche elettriche per facilitarne l’utilizzo, ma non è mai possibile il recupero del materiale volatile non utilizzato.

Richiedono sempre un ciclo termico di asciugatura (~60°÷120°C).

Sono sopratutto utilizzate per la loro brillantezza nelle verniciature lucide, ma possono essere anche opache con vari gradi di finitura.

Vernici metallizzate

Vernici porcellanate

Trattamenti di protezione e/o finitura su materie plastiche

Il colore è componente materica del materiale plastico stesso, questa è una delle caratteristiche principali del loro successo.

Un’altra è la capacità di copiare perfettamente la finitura applicata allo stampo, si possono così ottenere:

Superfici lucide brillanti

(elettrodomestici di piccolo taglio-casalinghi, cosmesi)

Superfici opache con vari gradi di opacità

(strumentazione tecnica-PC-ecc..)

Superfici lavorate a similpelle od a finiture su disegno specifico

(cruscotto auto-volante, cosmesi)

Superfici metallizzate o con effetti speciali ad interferenza colorimetrica

(campo automobilistico, telefonia mobile, strumentazione high-tech)